报告概述

2021年,全球金属3D打印市场规模价值35.2亿美元,预计从2022年到2030年将以23.9%的复合年增长率(CAGR)增长。金属3D打印就是这样一个市场,它大大受益于快速原型和先进制造实践日益增长的必要性。由于越来越多的应用,该行业有望在预测期内见证前所未有的增长加法制造在各个垂直行业。全球工业打印机市场正日益走向整合,以保持竞争的领先地位。这个市场的一个重要增长因素是不断增加的创新,这将通过在重工业应用中采用金属3D打印带来几个好处。

金属3D打印机越来越多地用于产品和物体的设计和原型制作,再加上最终产品的制造支出和精度的降低,是一个关键的市场增殖因素。该市场将见证来自医疗保健、汽车、航空航天和国防部门的高需求。卫生保健部门在遏制身体残疾和确保健康生活方面取得的日益进步正在影响该部门的蓬勃发展和采用新的创新方法,例如3 d打印技术.此外,在汽车和航空航天领域,原型和设计在研发中发挥着至关重要的作用,以实现完美的生产,这将带来更大的机会,并增加3D打印工艺的采用。

然而,中小型制造商对原型制造过程的普遍误解阻碍了增材制造的采用。参与设计的公司,特别是小型和中型企业,在考虑将原型投资作为负责任的投资之前,会仔细考虑,而不是试图理解原型的优点和好处。这些企业普遍认为,原型设计只是制造前的一个昂贵阶段。对原型的这种看法,加上技术知识的缺乏和标准过程控制的缺乏,预计将阻碍市场的增长。

2019冠状病毒病(COVID-19)大流行的爆发严重影响了全球经济,进而影响了3D打印行业。最初,欧洲和亚太地区是全球新冠肺炎患者数量最严重的地区之一。此外,美国的情况也在恶化。由于病毒的迅速传播,各国政府发布了全面封锁一些重点城市的命令。全面封锁影响了3D打印制造商的生产。这是由于劳动力短缺和物流供应链的彻底中断。3D打印生产的停止对2020年第一和第二季度的整体市场增长产生了不利影响。

技术的见解爱游戏ayx电子竞技

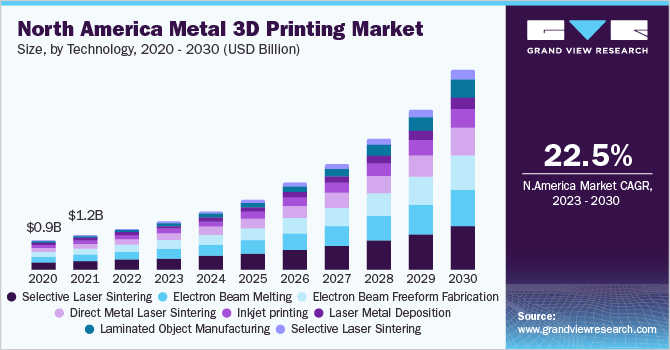

选择性激光熔化(SLM)技术引领市场,在2021年占全球收入的20.0%以上。尽管SLM技术的优势和操作的简易性正在鼓励采用该技术,但技术的进步和行业专家和研究人员积极开展的研发活动为其他几种高效可靠的技术提供了机会。用于金属3D打印的其他技术包括选择性激光烧结(SLS)、直接金属激光烧结(DMLS)、喷墨打印、电子束熔化(EBM)、激光金属沉积(LMD)、层压物体制造(LOM)和电子束自由曲面制造(EBF3)。

由于在各种金属3DP工艺中广泛采用EBM技术,EBM在2021年占了相当大的收入份额。DMLS、EBF3和SLS预计在预测期内将被广泛采用,因为这些技术适用于专业的增材制造工艺。航空航天和国防、医疗保健和汽车垂直行业不断增长的需求将为采用这些技术提供机会。

软件的见解爱游戏ayx电子竞技

设计软件引领市场,在2021年占全球收入的份额超过35.0%。设计软件用于构建要打印的对象的设计,特别是在汽车、航空航天和国防,以及建筑和工程垂直领域。设计软件是打印对象和打印机硬件之间的桥梁。

从2022年到2030年,扫描软件部门预计将以17.4%的最高复合年增长率增长,并在预测期内产生可观的收入,以适应扫描仪的日益普及。由于扫描对象和存储扫描文档的增长趋势,对扫描软件的需求预计将会增长。这种存储物体扫描图像的能力,无论其大小或尺寸如何,以便在必要时对这些物体进行三维打印,预计将在预测期内推动扫描仪软件部分的增长。

应用程序的见解爱游戏ayx电子竞技

由于多个垂直行业广泛采用原型工艺,原型部门主导了市场,在2021年占全球收入的份额超过55.0%。汽车、航空航天和国防垂直领域尤其使用原型设计来精确地设计和开发零件、组件和复杂系统。原型可以让制造商获得更高的精度,并开发可靠的最终产品。因此,原型机领域预计将在预测期内继续主导市场。

功能部件包括较小的接头和其他金属硬件连接部件。在开发机械和系统时,这些功能部件的准确性和精确尺寸至关重要。预计从2022年到2030年,功能部件领域将以24.0%的复合年增长率大幅增长,以满足对设计和制造功能部件日益增长的需求。

组件的见解爱游戏ayx电子竞技

硬件部门引领市场,2021年占全球收入的60.0%以上。预计硬件部门将在预测期内保持领先地位。金属3D打印硬件组件细分市场在技术和应用上分两部分。类似地,软件部分进一步分为设计软件、检测软件、打印机软件和扫描软件。

从202ayx爱游戏热门直播2年到2030年,服务行业预计将以23.5%的复合年增长率大幅增长。随着方法的采用,金属3D打印服务帮助制造商更容易和准确地生产复杂和精细的功能部件。ayx爱游戏热门直播此外,由于增强的原型设计和技术带来的好处,生产支出大大降低。因此,3D打印的好处和优势正在获得各个垂直行业参与者的更多关注。

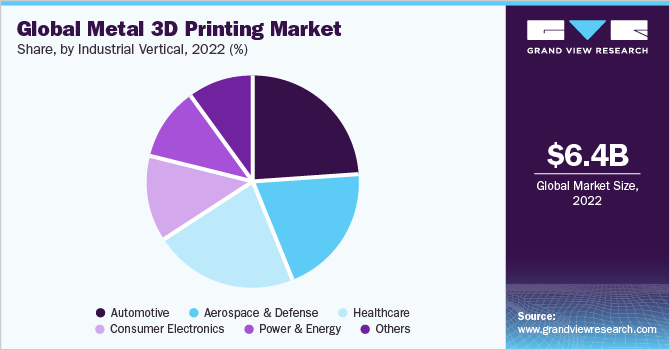

垂直的见解爱游戏ayx电子竞技

汽车部门引领市场,2021年占全球收入的份额超过20.0%。其他垂直行业包括航空航天和国防、医疗保健、消费电子、工业、电力和能源等。航空航天和国防、医疗保健和汽车垂直行业预计将在预测期内对金属3D打印的增长做出重大贡献,因为与这些垂直行业相关的各种生产过程积极采用技术。

从2022年到2030年,医疗保健领域预计将以24.3%的复合年增长率大幅增长。在医疗保健领域,增材制造有助于开发人造组织和肌肉,这些组织可以复制天然人体组织,并可用于替代手术。这些功能预计将有助于推动金属3D打印在医疗保健垂直领域的应用,并对工业领域的增长做出重大贡献。

区域的见解爱游戏ayx电子竞技

北美主导了市场,由于该地区广泛采用增材制造,2021年北美收入占全球收入的30.0%以上。美国和加拿大等北美国家一直是在各种制造工艺中采用这些技术的主要和早期采用者之一。该地区市场为金属3D打印在不同应用领域提供了有利可图的机会。就其地理足迹而言,欧洲恰好是最大的地区。它是几家增材制造企业的所在地,这些企业在增材制造工艺方面拥有强大的技术专长。因此,欧洲市场恰好是第二大市场。

亚太地区预计将在预测期内以最高的复合年增长率增长。金属3D打印在亚太地区的迅速采用可归因于该地区制造业的发展和升级。亚太地区也正在成为汽车和医疗保健行业的制造中心。作为消费电子产品生产的大本营,再加上快速的城市化进程,也推动了该地区对三维打印的需求不断增长。

关键公司和市场份额洞察爱游戏ayx电子竞技

市场参与者正在不断改进该技术,以应对汽车、医疗保健、航空航天和国防垂直行业为制造目的对金属3D打印应用日益增长的需求。一些主要市场参与者正越来越多地与新的行业进入者一起进行并购,以扩大其地理分布,并抓住不断升级的市场潜力。例如,2017年8月,增材制造公司GE Additive(美国)收购了Arcam AB(瑞典),以扩大为客户提供的服务和解决方案。全球金属3D打印市场的一些突出参与者包括:

实现公司

3D系统公司

通用电气的添加剂

欧特克公司。

Optomec公司。

金属3D打印市场报告范围

报告的属性 |

细节 |

2022年市场规模价值 |

40.6亿美元 |

2030年收入预测 |

222.6亿美元 |

增长速度 |

从2022年到2030年,复合年增长率为23.9% |

估算基准年 |

2021 |

历史数据 |

2017 - 2020 |

预测期 |

2022 - 2030 |

量化单位 |

从2022年到2030年,营收为百万美元/亿美元,CAGR |

报告覆盖 |

收入预测,公司排名,竞争格局,增长因素和趋势 |

部分覆盖 |

组件、技术、软件、应用、垂直、区域 |

区域范围 |

北美;欧洲;亚太地区;南美洲;意味着 |

国家范围 |

美国;加拿大;墨西哥;英国;德国;法国;意大利;西班牙;日本;中国; India; South Korea; Singapore; Brazil |

主要公司简介 |

实现公司;3D系统公司;通用电气的添加剂;Autodesk Inc .);Optomec公司。 |

自定义范围 |

购买后免费定制报告(相当于最多8个分析师工作日)。增加或变更国家、地区、部门范围。 |

定价和购买选项 |

利用定制的购买选项满足你确切的研究需求.探索购买选择 |

报告涵盖的部分

该报告预测了全球、区域和国家层面的收入增长,并分析了2017年至2030年每个细分市场的最新行业趋势和机会。此外,报告还涵盖了2017年至2030年的出货量估计和预测以及ASP定性分析。为了进行这项研究,Grand View Research根据组件、技术、软件、应用、垂直和区域对全球金属3D打印市场报告进行了细分:

组件展望(收入,百万美元,2017 - 2030)

硬件

软件

ayx爱游戏热门直播

技术展望(收入,百万美元,2017 - 2030)

选择性激光烧结

直接金属激光烧结

喷墨打印

电子束熔化

激光金属沉积

层压物体制造

电子束自由曲面加工

选择性激光熔化

软件展望(收入,百万美元,2017 - 2030)

设计软件

检查软件

打印机软件

扫描软件

应用前景(收入,百万美元,2017 - 2030)

原型设计

工具

功能部分

垂直展望(收入,百万美元,2017 - 2030)

汽车

航空航天与国防

医疗保健

消费电子产品

电力与能源

其他人

区域展望(收入,百万美元,2017 - 2030)

北美

美国

加拿大

墨西哥

欧洲

英国

德国

法国

意大利

西班牙

亚太地区

中国

日本

印度

韩国

新加坡

南美

巴西

中东和非洲

关于本报告的常见问题

b。2021年,全球金属3D打印市场规模估计为35.2亿美元,预计到2022年将达到40.6亿美元。

b。从2022年到2030年,全球金属3D打印市场预计将以23.9%的复合年增长率增长,到2030年将达到222.6亿美元。

b。2021年,北美以34.8%的份额主导了金属3D打印市场。这是由于该地区广泛采用金属3d打印技术。美国和加拿大等国家是这些技术的主要早期采用者。

b。金属3D打印市场的一些主要参与者包括Materialise NV, 3D Systems, Inc., GE Additive, Autodesk Inc., Optomec, Inc.。

b。推动金属3D打印市场增长的关键因素包括越来越多地采用金属3D打印机进行产品和物体的设计和原型制作,以及最终产品的制造支出和精度的降低。